福島熔材工業所 渋谷修一社長

福島熔材工業所(福島市、渋谷修一社長、024・546・2893)の得意技は超微細精密溶接だ。例えば、電子部品のプリント基板やフレキシブル基板の接続に使う「熱圧着ヒーターチップ」の製造でこの技が生きる。

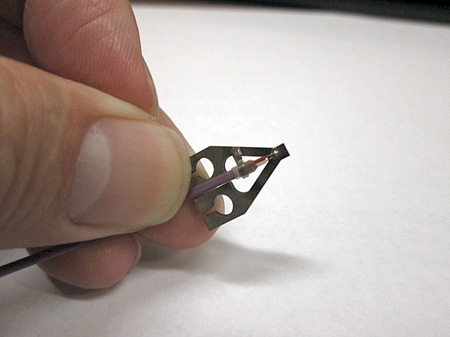

熱圧着ヒーターチップは大きく、電気が通る超極細ワイヤと基板の接続に使うタングステン製基材で構成されている。まず直径0・2ミリメートルの2本の超極細ワイヤをモニターで50倍に拡大しながら溶接する。

通常、溶接棒の直径は2ミリ―2・4ミリメートルなので、溶接するワイヤがいかに微細かが分かる。1本になった2本のワイヤは指摘されなければ、溶接されているようには見えないほどだ。渋谷修一社長は「直径1、2ミリメートルのワイヤならば加工できる会社もあるが、そもそも溶接棒よりも細いワイヤを溶接するという発想すらない」と話す。

次に加工したワイヤをタングステン製基材に溶接する。タングステンはレアメタルの一種で、ほかの金属の溶接には向いていない。熱を加えすぎると、割れてしまうため扱いが非常に難しい。

そこでパンにバターを塗るように、溶接ポイントに厚さ0・1ミリメートルの合金を薄く塗布する「バタリング」という方法を使う。特殊な溶接に欠かせない技だが、厚さの加減で完成品の特性を大きく左右してしまう。「最適な厚さを見極めるには、長年蓄積されたノウハウがものを言う」と渋谷社長。

特殊な技術で完成した熱圧着ヒーターチップは耐久性が従来比8倍で、一個当たりハンダ付け能力は約45万回になった。渋谷社長は「タングステンなどレアメタルへの溶接技術は、当社と米国メーカーぐらいしかできない」と胸を張る。特殊な溶接技術を使って、半導体製造工程で使うガスフィルター、医療機器製造設備なども手がける。

特殊溶接以外にも溶接関連機材、医療用ガスの販売も行う。だが、ここにも東京電力福島第一原子力発電所事故の影響が及んでいる。「事故の影響で閉鎖された双葉厚生病院(福島県双葉町)への納入がなくなり、医療用ガスの売り上げが2割ほど減った」という。

福島県は原発事故の影響で今も苦しんでいるが、渋谷社長は「高い専門的技術を武器に周辺企業とも連携しながら、福島のモノづくりの底力をみせていきたい」と意気込んでいる。

(企業HP:http://fyk.jp/)

【12年7月10日 日刊工業新聞より】